Автоматическая машина для продольной резки рулонов для линии производства аккумуляторных батарей

1. Введение

■ Функция:

Непрерывная резка электродных пластин из рулонного материала в соответствии с техническими требованиями и стандартами качества.

■ Принцип работы

Натяжения материала для электродов контролируется с помощью автоматического устройства контроля натяжения с обратной связью, серводвигатель приводит в движение фрезу для резки, после резки натяжение электродной пластины поддерживается с помощью верхних и нижних направляющих валков и датчиков контроля натяжения, а скорость намотки регулируется с помощью частотно-регулируемого двигателя, диаметр намотки определяется автоматически, натяжение при намотке контролируется.

■ Основные компоненты

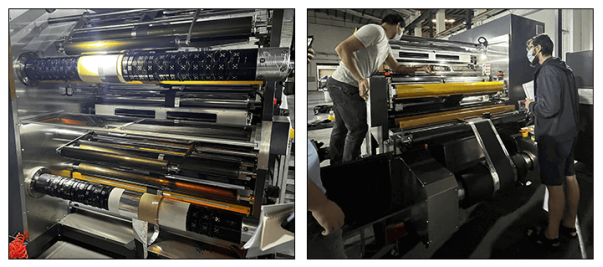

◆ Разматывающее устройство

Наружный диаметр разматывателя составляет 3 дюйма, он оснащен пневматическим валом и рассчитан на нагрузку не более 500 кг, есть платформа для закрепления ленты, автоматический контроль натяжения и коррекция отклонений.

① Автоматический контроль натяжения

На конце пневматического вала разматывающего устройства установлен магнитопорошковый тормоз, который обеспечивает контролируемое сопротивление вала в направлении противоположном направлению тяги и таким образом поддерживает натяжение при размотке.

② Механизм выравнивания

Индукционный датчик обнаруживает край материала и помогает высокоточной системе коррекции устранить отклонения. Погрешность коррекции: ±0,1 мм, ход системы коррекции отклонений: ≥ 120 мм. По сигналу датчика положение регулируется с помощью винтового механизма с цифровой шкалой и устройством блокировки в виде ручки.

◆ Активный механизм перемещения электродных пластин

Положение главного направляющего и прижимного валка регулируется с помощью винтового механизма (для обеспечения независимой регулировки с обеих сторон), чтобы избежать сминания сепаратора. Главный направляющий валок снабжен предохранительной планкой, которая следит за подъемом прижимного валка.

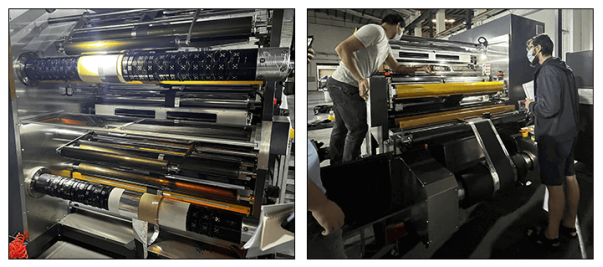

◆ Активный механизм продольной резки электродов

Если установить вместо проставки режущую матрицу, можно нарезать электродные пластины разной ширины. Держатель инструмента, 2 штуки в комплекте.

№ | Позиция | Технические параметры |

1 | Режим продольной резки | Используется для резки катодных и анодных пластин. Резка осуществляется прямым методом без зазора с помощью подвесного роликового резака. Инструмент устанавливается и заменяется в сборе. Минимальная ширина резки, обеспечиваемая резаком, составляет 32 мм. Нижний вал резака оснащен сервоприводом, верхний и нижний валы резака работают согласованно благодаря механизму синхронизации. |

2 | Шток для регулировки инструмента | Угол подачи резака и угол его наклона при выгрузке легко регулируется, положение при резке и разгрузке легко контролировать с определенных точек, с которых резак хорошо видно. |

3 | Конфигурация зажима | Машина оснащена двумя держателями инструмента (когда один используется, другой находится в режиме ожидания) (только при наличии держателей инструмента) |

4 | Конфигурация проставок | Машина оснащена двумя проставками (необходимо уточнить ширину резки). |

5 | Резак | Оснащен высокоточным режущим диском отечественного производства из импортного твердого сплава с наружным диаметром Ø 130 мм. Толщина верхнего резака: 1 мм, угол скоса: 30 градусов. Толщина нижнего резака: 3 мм, угол скоса: 90 градусов. |

6 | Тележка для перевозки изделий | 2 штуки для машины |

◆ Механизм для удаления пыли

Поверхность электрода очищается с помощью щетки.

№ | Позиция | Технические параметры |

1 | Метод удаления пыли с электродной пластины | После резки с обеих сторон материала с помощью четырех щеток, скорость вращения которых регулируется независимо и составляет 115 об/мин, удаляется пыль. Вращающиеся щетки оснащена вакуумным устройством для удаления пыли (вакуум создается с помощью заводского источника заказчика). Устройство для удаления пыли легко открывается и закрывается благодаря резьбовому соединению. |

2 | Метод сбора пыли | Вакуумный очиститель |

3 | Требования к удалению пыли | После очистки от пыли на поверхности электродной пластины остаются посторонние частицы размером не более 25 мкм. |

4 | Уровень шума от вакуумного очистителя | ≤ 72 дБ |

◆ Наматывающее устройство

Наружный диаметр намоточного барабана составляет 3 дюйма. Требуется опора с двух сторон. На стороне резки используется четырехточечный держатель. Предусмотрена съемная опорная плита для удаления пыли с помощью клейкой бумаги с поверхности наматываемого материала между верхним и нижним слоем. Механизм намотки и прижима оснащен хромированным валком с одной стороны. Треугольная канавка для перемещения снабжена неметаллическим покрытием во избежание износа металла. Для намотки используется высококачественный шлицевой вал.

◆ Утилизация отходов от обрезки кромок

Прижимной валок приводится в движение двигателем для удаления отходов. Независимый прижимной валок прижимает кромку материал, представляющих собой отходы от обрезки кромок, после резки. Натяжение материала, представляющего собой отходы от обрезки кромок, можно регулировать вручную. Ширина представляющего собой отходы материала составляет 3–5 мм (положение покрытия).

3. Технические характеристики

■ Процент качественных изделий: ≥ 99,8 % (отбраковка материалов с дефектами).

■ Расчетная скорость оборудования: макс. конструктивная скорость 60 м/мин; рабочий диапазон скоростей 5–50 м/мин, скорость при приемке оборудования ≥ 45 м/мин.

■ Частота отказов оборудования: ≤ 1 % (без учета качества загружаемого материала, электропитания, подачи воздуха и других факторов).

■ Электропитание оборудования: 380 В перем. тока ± 10 %, 3 фазы, 50 Гц, ток 40 А.

■ Сжатый воздух: давление 0,6 МПа, расход 0,2 м³/мин, наружный диаметр соединительной трубы 12 мм.

■ Источник вакуума: давление 20 кПа, расход 6–12 м³/мин, диаметр соединительной трубы DN70 мм.

■ Технологическая точность оборудования и точность сборки:

◆ Биение инструмента ≤ 10 мкм. Если установить вместо проставки штамп, можно нарезать электроды разной ширины.

◆ Требования к технологической точности направляющих валков и точности их сборки:

① Шероховатость поверхности направляющего валка Ra 0,4; цилиндричность направляющего валка ≤ 0,03 мм, общее биение направляющего валка после установки ≤ 0,05 мм.

② Параллельность направляющих валков: измерена специальным измерительным инструментом, отклонение ≤ 0,05 мм.

③ Отклонение от центральной оси направляющего валка: отклонение, измеренное рулеткой, ≤ 1,0 мм.

④ Ровность эталона и направляющего валка после установки: ≤ 0,05 мм/1,0 м.

■ Общие требования

◆ На вертикальной пластине суппорта расположены выключатели для запуска, остановки и аварийной остановки, которые используются для проведения проверки размера электродной пластины, внешнего вида и устранения неисправностей.

◆ Предусмотрены светодиодные индикаторы рядом с натяжным валком.

◆ Образцы снабжены установочными штифтами и отверстиями, а также контрольной линией для установки в месте эксплуатации.

◆ Газовые трубы и линии должны быть расположены по центру и как можно лучше скрыты. Открытые части должны быть горизонтальными и вертикальными, а общий вид должен быть в норме. Чтобы закрыть элементы, используйте черный кожух и короб. Электромагнитный клапан должен быть расположен по центру и скрыт.

◆ Оборудование должно соответствовать требованиям покупателя к внешнему виду, внешние поверхности должны быть серого цвета, характерного для компьютерной техники.

◆ У оборудование регулируемое основание.

■ Натяжение при намотке не более 100 Н, регулировка натяжение с цифровой индикацией, погрешность регулировки: 2 Н, отклонение фактического натяжения и заданного ≤ 5 %; минимальное натяжение, которое можно задать: 5 Н.

■ Условия эксплуатации оборудования: температура воздуха в помещении 10–35 градусов, влажность воздуха 30–70 %, без образования конденсата, в среде без содержания горючих и агрессивных газов.

■ Оборудование оснащено функцией сохранения параметров процесса, счетчиком намоточного устройства, общим счетчиком и счетчиком наработки резака и предупредительной сигнализацией. Доступны статистические данные производственной партии, время производства и ожидания, статистические данные о времени простоя. Предусмотрена подсказка по устранению неисправностей и функция запроса.

■ Требования к интерфейсу связи: контроллер оборудования, ПЛК выводит всю информацию через интерфейс RS232.

Технические характеристики и область применения исходных материалов

■ Размер и технические характеристики исходных материалов

Непрерывная или прерывистая прокатка таких материалов для аккумуляторных батарей, как медная и алюминиевая фольга, торцевые и боковые кромки электрода без видимых неровностей, выпуклостей и других дефектов.

Позиция | Ед. изм. | Технические характеристики |

Тип | / | Анод/катод |

Толщина | мм | ≤ 0,2 |

Ширина | мм | ≤ 650 |

Отклонение ширины | мм | ≤ ±0,3 |

Внутренний диаметр барабана | мм | 76,2 |

Масса рулона | кг | ≤ 500 |

Диаметр рулона | мм | ≤ 600 |

IPv6 network supported

IPv6 network supported