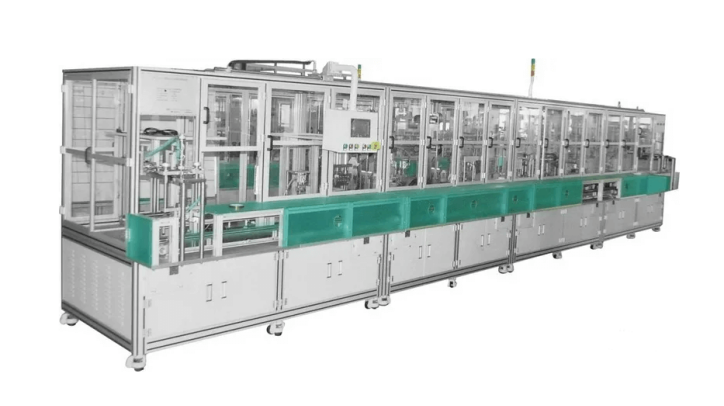

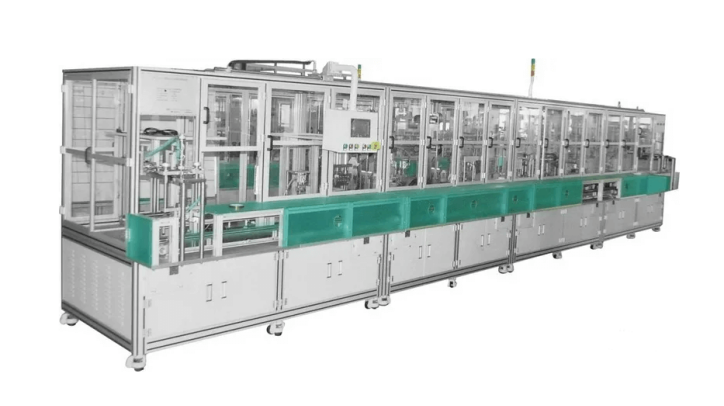

Автоматическая машина впрыска электролита для цилиндрических аккумуляторов

1. Описание функций

TMAX-C18-0510A — это автоматическая машина, которая в основном используется для впрыска жидкости в литий-ионные цилиндрические аккумуляторы формата 18650 (далее аккумуляторы). В машине предусмотрен режим частичного впрыска жидкости, частичного нагнетания давления и отстаивания, пяти впрысков и десяти выдержек, включая взвешивание, удаление некондиции и автоматическую герметизацию крышкой.

Основные функции:

1) Ручная подача заполненного контейнера: вручную поместите контейнер с аккумуляторами на конвейер автоматической подачи в переходный отсек в печной секции;

2) Автоматическая подача контейнера: машина автоматически отправляет контейнер с материалами в заданное место;

3) Автоматическая герметизация крышкой: после того, как аккумуляторы автоматически загружаются на конвейерную ленту, оборудование автоматически определяет направление герметизации крышкой;

4) Первый и последние три раза автоматического взвешивания: взвешивание аккумуляторов без жидкости, взвешивание после четвертого впрыска жидкости и после пополнения жидкости, и сравнение с результатами машины для расчета и хранения по порядку;

5) Автоматические верхний и нижний зажимы: автоматическая установка аккумуляторов, подлежащих впрыску жидкости, в зажимы и автоматическое извлечение заполненных аккумуляторов из зажимов;

6) Автоматический впрыск жидкости: выполняется после установки аккумуляторов в надлежащее положение;

7) Автоматическое нагнетание давления и отстаивание: после заполнения аккумуляторов жидкостью машина переходит в режим нагнетания давления и отстаивания для более эффективного распределения и пропитывания электролитом;

8) Автоматическое поворотное устройство крепления: все крепления автоматически поворачиваются в перчаточном боксе;

9) Автоматическая герметизация крышкой: автоматическая фиксация крышек на заполненных жидкостью аккумуляторах и их перемещение на следующий этап технологического процесса;

10) Удаление некондиции: автоматическое удаление аккумуляторов с некачественным впрыском жидкости из рабочего положения и их ручная утилизация (пополнение жидкости).

11) Настройка объема впрыска жидкости: в соответствии с объемом впрыска жидкости, требуемым технологическим процессом, настройка осуществляется на сенсорном экране без ручной регулировки насоса.

12) Автоматическое удаление пузырьков: эффективное удаление пузырьков в буферной емкости электролита и инжекционном трубопроводе.

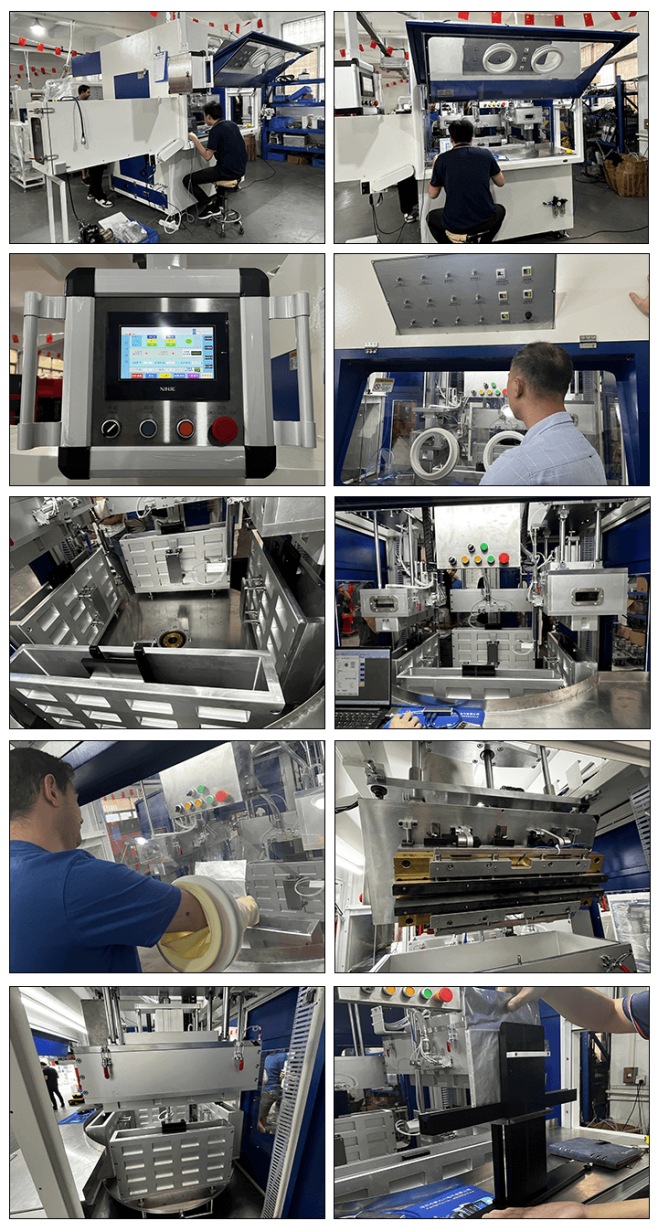

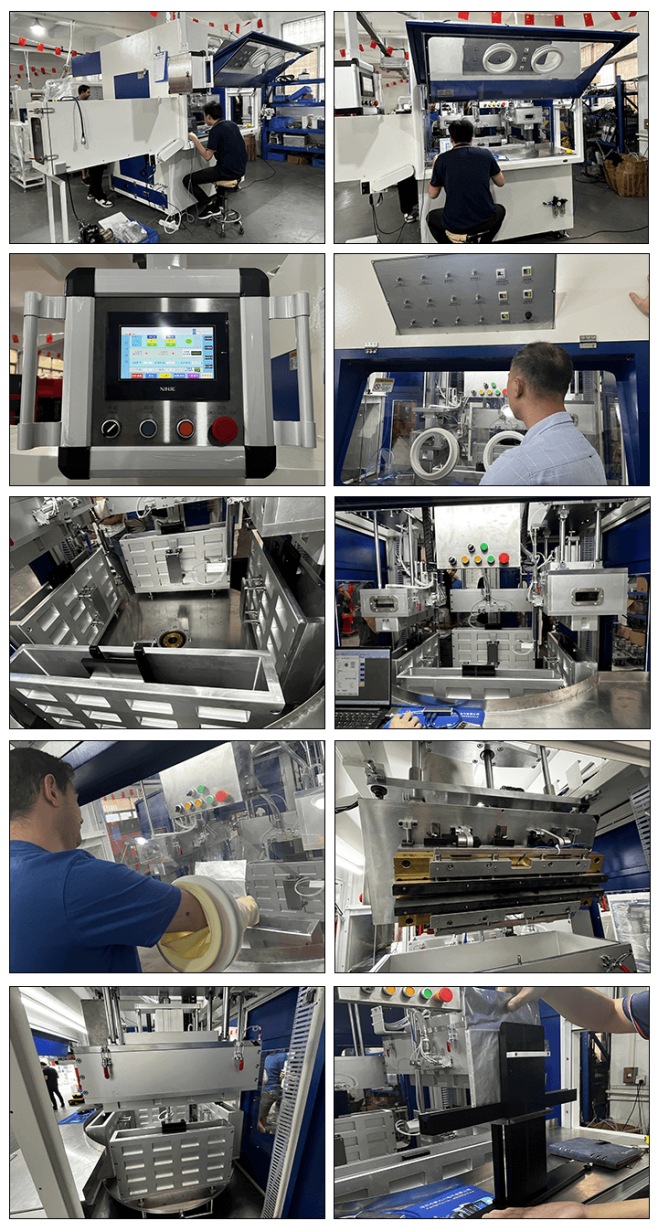

13) Электрическая система управления: центр управления всей машиной координирует работу каждой системы в соответствии с программой.

Характеристики:

1) Для впрыска жидкости во время всего процесса требуется только один оператор.

2) В случае сбоя электропитания насос для впрыска жидкости не заклинивается в течение 10 дней.

3) Объем впрыска жидкости настраивается на сенсорном экране во время всего технологического процесса, при этом нет необходимости регулировать насос вручную.

4) Для установки крышек в надлежащем направлении электродвигатель не требуется.

5) Функция автоматического удаления пузырьков гарантирует их отсутствие в инжекционном трубопроводе.

6) Автоматическое пополнение жидкости в режиме реального времени для восполнения разницы в количестве впрыскиваемой жидкости.

7) Максимальное положительное давление в камере статического давления составляет 0,6 МПа.

8) Если в устройстве крепления отсутствует аккумулятор, машина автоматически пропустит пустое место и не будет впрыскивать жидкость.

9) Коэффициент фиксации крышек составляет 99,99 %.

10) Полностью автоматическое пополнение жидкости позволяет адаптироваться к экстремальным ситуациям, когда общая производительность оставляет желать лучшего.

2. Комплектация и технические характеристики машины

Автоматическая машина впрыска жидкости для цилиндрических аккумуляторов TMAX-C18-0510A включает в себя перчаточный бокс, систему манипуляторов для загрузки и выгрузки материала, автоматическую систему впрыска жидкости, автоматическую систему нагнетания статического давления, систему поворотного устройства фиксации, переднюю и заднюю систему взвешивания, автоматическую систему регулировки пополнения жидкости в режиме реального времени, автоматическую систему крепления крышек, автоматическую систему удаления пузырьков и стабилизации давления в буферной емкости и электрическую систему управления.

1) Параметры перчаточного бокса:

① Габаритные размеры перчаточного бокса: длина 14,4 м * ширина 1,48 м * высота 1,95 м, объем перчаточного бокса: 18м3; Схема приведена только для справки (высота включает в себя электрический шкаф, см. более подробную информацию на схеме). Габаритные размеры фактического оборудования могут отличаться в зависимости от требований к конструкции.

② Перчаточный бокс оснащен загрузочным переходным отсеком и двумя разгрузочными отверстиями. Загрузочный переходный отсек может быть вакуумирован и оснащен впускным и выпускным конвейером. При передаче контейнера с материалами переходный отсек оснащается внутренней дверцей, которая изолирована от перчаточного бокса; разгрузочное отверстие напрямую соединено с запаечной машиной.

③ Основная конструкция перчаточного бокса изготовлена из нержавеющей стали, произведенной в строгом соответствии с национальным стандартом, химический состав и толщина (полная толщина) которой также соответствуют национальному стандарту. Размер квадратного отверстия составляет 38 * 38 * 1,5; размер квадратного отверстия главных конструкций составляет 38 * 38 * 2,7; лист из нержавеющей стали имеет толщину 1,5/2,0/2,5/3,0 мм и различную марку. Рабочая панель имеет толщину 2,0 мм; толщина других уплотнительных пластин составляет 1,5 мм. При этом они изготовлены из высококачественной нержавеющей стали марки 304 с соответствии с национальным стандартом;

④ Окна выполнены из 8-миллиметрового прозрачного ПВХ-профиля, при этом каждое окно имеет два или четыре отверстия для установки коррозионностойких манжет и латексных перчаток; на заводе устанавливаются либо латексные перчатки с длинными рукавами и толщиной одного слоя 0,5 мм, либо съемные крышки на манжеты (для проведения техобслуживания и ввода в эксплуатацию);

⑤ Каждый перчаточный бокс оснащен энергосберегающей лампой и независимым кнопочным переключателем управления; герметичность перчаточного бокса: отсутствие утечки воздуха.

2) Манипулятор для сортировки и выгрузки: всего 7 штук;

3) Автоматическая система впрыска жидкости: четыре дозирующих насоса hs403 для впрыска жидкости и четыре дозирующих насоса hs103 для пополнения жидкости;

4) Автоматическая система нагнетания статического давления: всего 10 штук;

5) Автоматическая система взвешивания: в передней и задней частях машины располагаются три устройства для взвешивания;

6) Устройства крепления: 36 лотков для материала, 16X16 для каждого лотка, 256 шт/зажим, алюминиевый сплав;

7) Опорные плиты зажимов: 36, из алюминиевого сплава. Магниты встроены в соответствующие места в нижней части каждого аккумулятора. Во время впрыска жидкости вибрация лотка невелика и жидкость в аккумуляторе не взбалтывается. Приводится в действие и управляется серводвигателем;

8) Камера статического давления: 10, из алюминиевого сплава; давление в камере статического давления составляет 0,4–0,6 МПа;

9) Автоматическая система герметизации крышкой: 1 шт.;

10) Автоматическая система регулируемой регидратации в режиме реального времени: 1 шт.;

11) Автоматическое пополнение жидкости, удаление пузырьков и стабилизация давления в буферной емкости: 1 шт.;

12) Поставляется с 1000 контейнерами для материалов.

3. Эксплуатация

Ручная загрузка контейнера с материалами на сборочную линию в камере печи или малой камере → автоматическая подача → автоматическая герметизация крышкой → автоматическая фиксация → первое автоматическое взвешивание → четыре цикла автоматического впрыска жидкости → 1–6 циклов автоматического нагнетания давления и отстаивания (3 отстаивания после 4 нот) → фиксация в нижнем зажиме → второе автоматическое взвешивание → фиксация в верхнем зажиме → автоматическое пополнение жидкости → 7–10 циклов автоматического нагнетания давления и отстаивания → автоматическая фиксация в нижнем зажиме → третье автоматическое взвешивание → обнаружение и удаление природного графита → автоматическая герметизация крышкой → автоматическая выгрузка и переход на следующий процесс (запайка).

4. Технические параметры

1) A: эффективность впрыска жидкости: Эффективность зависит от давления в камере статического давления. Таким образом, оборудование обеспечивает отсутствие утечек в камере статического давления при вакууме –0,095 МПа и положительном давлении 0,5–0,6 МПа, что является стандартом приемки.

B: Эталонная эффективность: аккумулятор формата 18650, чистый трехкомпонентный материал, пальчиковый 2500 мАч: 90 ± 5 млн-1;

C: Эффективность также зависит от объема впрыскиваемой жидкости и емкости аккумулятора, материальной системы, объемного веса уплотненного материала и плотности намотки. Таким образом, стандартом приемки является отсутствие утечек в камере статического давления при указанном выше давлении.

2) Применимость: цилиндрический аккумулятор формата 18650;

3) Точность впрыска жидкости в аккумулятор: ± 0,1 г; означает фактическую погрешность впрыска после впрыска жидкости в аккумулятор;

4) Максимальная скорость впрыска жидкости в секунду: 5 мл в секунду;

5) Диапазон регулировки объема одиночного впрыска жидкости дозирующим насосом: 0,1–3,0 г;

6) Точность: точность впрыска жидкости из одной форсунки составляет ± 0,003 г, контрольная среда: вода; контрольное отверстие: 1,0 мм;

7) Производительность оборудования: ≥ 95 % (неисправности, вызванные только оборудованием)

8) Выход продукта (первый проход, исключая регидратацию): ≥ 99,7 %; (бракованные продукты не включают дефект материала)

9) Рабочие среды:

Сжатый воздух: 0,5–0,8 МПа, 60 л/с

Вакуум: — 0,095 МПа

Азот: 0,5–0,6 МПа, 30 л/с

Сухой газ: 800 Па (расход: около 13 м3, точка росы ниже — 40 ℃; чем ниже, тем лучше)

Электропитание: 220 В/50 Гц, 2 кВт

(Вышеуказанное должно быть предоставлено заказчиком)

10) Условия эксплуатации: сухое, чистое и гигиеничное помещение;

11) Вспомогательное оборудование (приобретается заказчиком отдельно): Запаечная машина и осушитель (рекомендуется 10 м3);

12. Таблица основных комплектующих

№ | Наименование | Количество/ед.изм | Примечания |

1 | Электрическая система управления машины впрыска жидкости | 1 шт. | PLC Huichuan |

2 | Шаговый двигатель оси Х | 1 шт. | Li San |

3 | ЧМИ машины впрыска жидкости | 1 шт. | Weinview |

4 | Пневматический клапан | 10 шт. | Sheridan |

5 | Электромагнитный клапан | 10 шт. | AirTAC |

6 | Камера статического давления | 10 комплектов | TMAX |

7 | Электромагнитный выключатель камеры статического давления | 10 шт. | Yadeke/Xinyuan |

8 | Дозировочный насос HS403 | 4 комплекта | Heng Ruixing |

9 | Буферная емкость с автоматическим удалением пузырьков | 1 комплект | Heng Ruixing |

10 | Линейная направляющая | 5 комплектов | Shangyin |

11 | Цилиндр толкателя паллет | 2 шт. | AirTAC |

12 | Сервосистема впрыска жидкости (5 циклов впрыска) | 1 комплект | Hechuan |

13 | Модуль взвешивания (16/шт.) | 3 комплекта | TMAX |

14 | Манипулятор для сортировки и выгрузки | 7 комплектов | TMAX |

15 | Система регидратации | 1 комплект | TMAX |

16 | Автоматическая система герметизации крышкой | 1 комплект | TMAX |

IPv6 network supported

IPv6 network supported