Полуавтоматический ультразвуковой сварочный аппарат

1. Общее описание оборудования

1. Применение: оборудование предназначено для сварки положительных пластин с алюминиевой фольгой призматической батареи, а также сварки вывода катода с алюминиевой фольгой.

2. Эффективность производства: около 25 дефектных изделий на миллион единиц продукции (зависит от квалификации оператора и количества слоев выводов электрода).

3. Область применения:

№ п/п | Наименование | Спецификация |

1 | Материал подложки (положительная пластина) | Алюминиевая фольга |

2 | Толщина подложки (положительная пластина) | 0,09–0,015 мм |

3 | Материал прокладки (положительный вывод) | Алюминиевый вывод |

4 | Толщина прокладки (положительный вывод) | 0,2 |

5 | Максимальное количество ламинаций | 10–50 слоев |

4. Размеры оборудования:

1) Размеры генератора: примерно 520 × 410 × 170 мм (длина × ширина × высота).

2) Размеры сварочной головки: примерно 480 × 200 × 480 мм (длина × ширина × высота).

5. Примерная масса оборудования: 60 кг.

6. Рабочий процесс

Элемент вручную помещается на cварочную платформу

Нажатием ножного переключателя приваривается вывод

Процесс завершается токопроводящим сердечником

2. Конструкция оборудования

Внешний вид (только для справки)

3. Описание функций оборудования

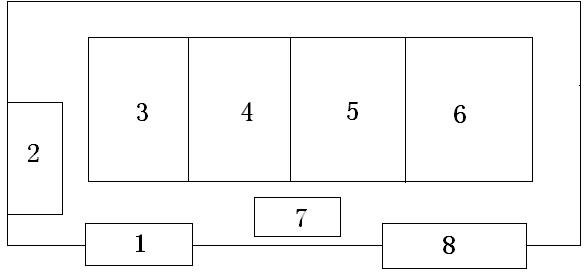

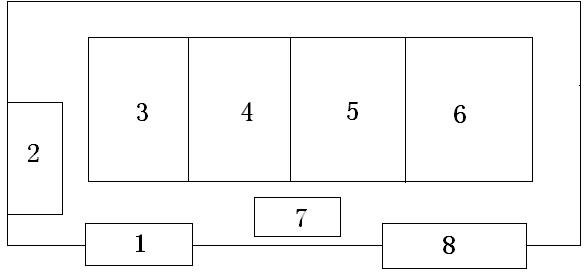

№ п/п | Наименование | Функция | Кол-во |

1 | Ультразвуковой генератор | Преобразователь частоты меняет частоту тока питания на ультразвуковую частоту с колебаниями 20 кГц | 1 комплект |

2-01 | Преобразователь колебательной системы | Благодаря пьезоэлектрическому эффекту электрическая энергия с ультразвуковой частотой, которую подает генератор, преобразуется в энергию механических колебаний | 1 комплект |

2-02 | Колебательная система — звуковой сигнализатор | Изменение амплитуды | 1 комплект |

2-03 | Колебательная система — сварочные контакты | К свариваемым металлическим листам прикладывается механическая энергия | 1 комплект |

3 | Рама (головка) | Крепление механических и пневматических компонентов колебательной системы | 1 комплект |

4 | Соединительный кабель | Ультразвуковой генератор подключается к раме (головке) | 2 шт. |

1. Электрическая часть (функции и способ применения)

№ п/п | Позиция | Функция |

1 | Выключатель питания | Управление основным источником питания |

2 | Контактор перем. тока | Подключение основного тока питания |

3 | Импульсный источник питания | Постоянные напряжение и ток (постоянная амплитуда) |

4 | Ультразвуковой генератор — основная плата | Создание колеблющихся электрических сигналов |

5 | Ультразвуковой генератор — модуль усилителя мощности | Усиление электрической мощности |

6 | Ультразвуковой генератор — выходной трансформатор | Выход колеблющихся сигналов, согласование полных сопротивлений |

7 | Программный контроллер — LOGO | Программное управление временем работы |

8 | Панель программного контроллера — LOGO-TD | Панель управления |

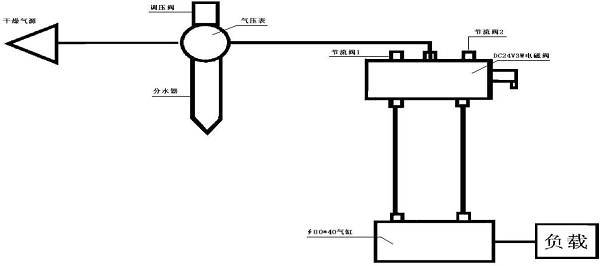

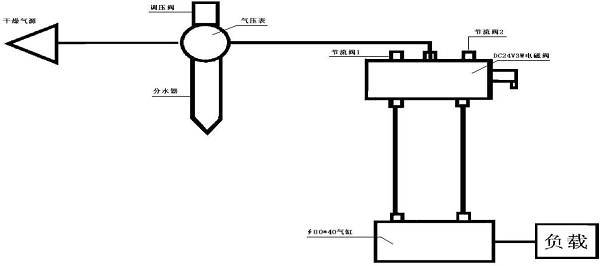

2. Пневматическая часть

3. Приспособление для позиционирования инструмента

1) Платформа изготовлена из бакелита.

2) При сварке положительного или отрицательного вывода замените приспособление для позиционирования и сварочную головку и настройте параметры.

4. Производственный процесс

1. Принцип работы оборудования: преобразователь превращает ультразвуковой сигнал колебаний большой мощности в механическую энергию соответствующей частоты, которая подается на место соединения свариваемых металлических листов. Место контакта нагревается, частицы в решетке металла начинают двигаться, молекулы одного металла проникают в другой, и металлические листы свариваются вместе.

2. Применяется передовая технология подачи постоянного тока и постоянного напряжения, амплитуда ультразвука плавно регулируется.

3. Интеллектуальная система управления шасси на базе микросхем с дополнительной функцией ультразвука. Система оснащена функциями самотестирования при включении, интеллектуальной сегментации колебательных сигналов, автоматического отслеживания и передачи сигнала на компьютер.

4. Механическая конструкция сварочной головки с направляющими, произведенными в Германии, обеспечивает высокую точность.

5. Система защиты по напряжению (диапазон напряжения питания 220~250 В). В автоматическом режиме постоянного напряжения выходная мощность и рабочая частота аппарата не меняются.

6. Система защиты от перегрузки.

7. Защита от сверхтока.

8. Автоматическая компенсация нестабильной частоты электропитания.

9. Защита от перегрузки при сварке с сигналом обратной связи.

10. Мониторинг и загрузка данных с помощью компьютера.

11. Интеллектуальная система на базе микросхем: «умная» цифровая схема чипов, интегрированная центральная система обработки данных высокой плотности, выборочный контроль на уровне миллисекунд.

12. Интеллектуальная сегментация и автоматическое отслеживание амплитуды. Для различных процессов сварки можно настроить амплитуду от 1 до 100 % в течение 0–1000 мс.

13. Не требуется повторная калибровка системы после самодиагностики, автоматического поиска частоты, замены сварочной головки или ремонта пресс-формы.

14. Автоматическое отслеживание частоты во время работы. При изменении температуры и нагрузки во время сварки частота сварочной головки и преобразователя будет меняться. Сварочный аппарат автоматически находит и отслеживает резонансную частоту преобразователя во всем диапазоне. Поэтому преобразователь всегда работает в резонансном состоянии, а это гарантирует высокую эффективность сварки и более стабильные и надежные результаты.

15. Выбор из нескольких режимов сварки, например интеллектуальное управление энергией и временем, позволяет адаптировать технологический процесс к различным требованиям, чтобы получить наилучшее качество сварки.

16. Можно предварительно установить 7–20 параметров, чтобы выполнить требования к различным процессам сварки. У оператора есть прямой доступ к данным о сварке, что значительно повышает эффективность работы.

17. Сенсорный экран с диагональю 7 дюймов и высокой четкостью, интуитивно понятный интерфейс управления, на который выводятся графики работы.

18. На человеко-машинном интерфейсе и сенсорном экране высокой четкости в режиме реального времени отображаются данные о процессе сварки и кривые.

19. Все данные о сварке передаются на компьютер для мониторинга. Это позволяет отслеживать параметры сварки и снизить количество дефектов.

20. Интеллектуальная система обеспечения безопасности и мониторинга.

21. Для более эффективного контроля качества можно настроить различные значения для выхода аварийной сигнализации и функции сброса.

22. Многоуровневая защита с помощью паролей позволяет разделить интерфейс отладки для администраторов и интерфейс управления для операторов.

5. Основные параметры оборудования

№ п/п | Наименование | Спецификация |

1 | Режим сварки выводов | Горизонтальная/вертикальная сварка, необходимо определить до размещения заказа |

2 | Длина паяного соединения | 18–36 мм |

3 | Ширина паяного соединения | 3 мм |

4 | Глубина паяного соединения | 0,1–0,6 мм |

5 | Время сварки | В течение 1 с |

6 | Количество рядов паяных соединений | 2 ряда |

7 | Давление | 0,1~1 МПа, регулируется |

8 | Диапазон настройки времени | 0,2~0,8 с, регулируется в диапазоне 0~60 с |

9 | Срок службы сварочной поверхности | ≥ 100 000 |

10 | Материал сварочной головки | Импортная быстрорежущая сталь |

11 | Высота просвета | 1 мм |

12 | Состояние паяного соединения / распределение зерна | Прямые или размеренные линии на верхней сварочной головке; рифленая нижняя пресс-форма |

13 | Высота от сварочной поверхности до сварочной головки | > 5 мм |

14 | Длина сварочной головки | ≥ 130 мм |

15 | Сварочные поверхности сварочной головки в наличии | 2 шт. |

16 | Направление установки сварочной головки | Поперечное |

17 | Диапазон регулировки амплитуды | Полуцикл: 20~40 мкм |

18 | Разница частот преобразователей | ≤ 400 Гц |

19 | Разница полных сопротивлений преобразователей | ≤ 4 Ом |

20 | Разница емкостей преобразователей | ≤ 400 пФ |

21 | Сопротивление изоляции между преобразователем и корпусом | ≥ 30 МОм |

22 | Допустимая мощность | 4200 Вт + (пиковое значение) |

23 | Натяжение при сварке | ≥ 300 Н |

24 | Способ регулирования частоты | Встроенная регулировка частоты |

25 | Функция поддержания постоянной амплитуды | Импульсный источник питания обеспечивает постоянное напряжение и ток (постоянную амплитуду) |

26 | Плавная регулировка амплитуды | Бесступенчатая регулировка |

27 | Ультразвуковая частота | 20 кГц |

28 | Внешний вид | Прочная качественная сварка без непровара и растекания, проплавление слой за слоем |

29 | Расчетный срок службы оборудования | 8~10 лет |

6. Основные запасные части

№ п/п | Наименование | Марка | Примечание |

1 | Преобразователь | Chip German Thai |

|

2 | Рычаг изменения вылета | Wei Sheng |

|

3 | Сварочная головка | Yishengbai, импортные материалы |

|

4 | Процессор на микросхемах | ID Company, США |

|

5 | Направляющая X | CPC |

|

6 | Цилиндр | AirTAC |

|

7 | Электромагнитный клапан | AirTAC |

|

* Некоторые запасные части не перечислены отдельно, необходимо ориентироваться на фактическую конфигурацию оборудования* |

7. Требования к условиям установки

1. Монтажное пространство: примерно 700 × 1200 × 650 мм (Д × Ш × В).

2. Сжатый воздух: после сушки, фильтрации и стабилизации, давление на выходе выше 5,0~7,0 кгс/см² (0,5~0,7 МПа).

3. Электропитание: перем. ток 220/380 В, 50/60 Гц.

IPv6 network supported

IPv6 network supported