Интеллектуальная трехуровневая высоковакуумная печь с двойными дверцами

Ⅰ. Общее описание оборудования

1. Назначение оборудования

Подходит для прокалки электродов литий-ионных батарей, элементов и батарей, в которые впрыскивается жидкость. Высоковакуумная система, макс. температура сушки 200 °C, двойные дверцы, варианты исполнения с дверцами на передней или задней панели.

2. Краткое описание рабочего процесса

Поместите электрод в печь, а затем установите время нагрева, создания вакуума и подачи азота. Система автоматически выполнит нагрев и воздухообмен в соответствии с заданными параметрами и временем и завершит процесс прокалки.

Ⅱ. Технические параметры

1. Степень вакуума: в пустой камере ≤ 10 Па, в заполненной камере 50–100 Па, интенсивность утечки воздуха ≤ 500 Па в течение 24 часов.

2. Способ нагрева: двойная (внутри и снаружи) циркуляция воздуха, который нагревают регулируемые инфракрасные источники тепла. Способ нагрева основан на использовании теплового излучения, теплопроводности и электрического нагрева.

3. Характер нагрева: воздух циркулирует по U-образной траектории, забор воздуха справа, выпуск слева, отвод воздуха и в верхней, и в нижней части камеры, чтобы обеспечить стабильность температуры.

4. Способ охлаждения: кондуктивное охлаждение, к внешнему воздуховоду камеры подводится холодный воздух, который за счет теплопроводности охлаждает камеру.

5. Регулирование температуры основного нагрева: точность в пределах ±0,5 °C.

6. Погрешность температуры в камере: ±2 °C (пустая камера, состояние постоянной температуры);

±3 °C (полная нагрузка, состояние постоянной температуры).

7. Диапазон постоянной температуры: комнатная температура +10 °C ~ 200 °C.

8. Скорость нагрева: комнатная температура ~85 °C ≤ 30 минут (время, за которое прибор достигает заданной температуры в условиях нормального давления и без нагрузки), время установления в печи стабильной температуры — 60 минут (пустая камера); комнатная температура ~85 °C ≤ 45 минут (время, за которое прибор достигает заданной температуры при полной нагрузке), время установления в печи стабильной температуры 80–100 минут (полная нагрузка).

9. Состояние повышения температуры: от комнатной температуры до заданного значения температура повышается по кривой, затем постоянно поддерживается на одном уровне.

10. Время охлаждения: ≤ 95 минут (пустая камера, 100 °C ~ 55 °C, определение температуры сердечника), время испытания при полной нагрузке ≈ 100 мин (в зависимости от размера и емкости батареи).

11. Температура поверхности камеры: температура внутри печи 200 °C, температура поверхности ≤ комнатная температура +15 °C.

12. Предельная степень вакуума ≤ 10 Па (без нагрузки), откачивание воздуха из одной камеры от значения атмосферного давления до 10 Па занимает ≤ 10 мин (без нагрузки). Скорость утечки вакуума (холодная печь, без нагрузки): когда будет достигнута предельная степень вакуума, закройте клапан и оставьте печь на 1 час, по прошествии этого времени среднее абсолютное снижение степени вакуума составит 100 Па ≤ 20 Па; выдержите 24 часа, абсолютное значение снижения степени вакуума составит ≤ 500 Па.

13. Один насос создает вакуум в нескольких камерах.

Предельная степень вакуума без нагрузки ≤ 10 Па. Степень вакуума — это фактическое значение вакуума, которое меняется в зависимости от объема откачанной среды. Высокая степень вакуума соответствует 50–100 Па (позволяет эффективно удалять воду).

Низкий вакуум — это уровень ≤ 2000 Па (ограничен при обмене азота).

Ⅲ. Эксплуатационные характеристики

1. Независимое управление нагревом, насосом для создания вакуума и подачей азота.

2. Специальная конструкция для высокого вакуума: при изготовлении внутренней полости применяется стандартная технология сварки сосудов под давлением, поэтому камера долго удерживает высокий вакуум, не деформируется и отличается длительным сроком службы.

3. Стабильность и равномерность температуры: равномерность при постоянной температуре достигает ±2 °C.

4. Рациональная конструкция: чтобы использовать пространство эффективнее, внутреннюю полость можно изготовить по размеру батарей заказчика.

5. Точное регулирование температуры: твердотельное реле на тиристорах + ПИД-регулирование обеспечивают малую тепловую инерцию и эффективный контроль температуры.

6. Шесть уровней защиты: обеспечивают безопасную эксплуатацию и надежный выпуск продукции.

7. Способ нагрева: внутри и снаружи камеры печи циркулирует горячий воздух, чтобы поддерживать постоянную температуру. Равномерность температуры в камере обеспечивается с помощью теплового излучения и теплопроводности. При охлаждении нагревательная труба закрывается, и тепло отводится из камеры за счет циркуляции воздуха, которая повышает скорость охлаждения.

8. Автоматическое программное управление: нагревом, созданием вакуума и подачей азота управляет программа ПЛК. Можно выбрать ручной или автоматический режим работы и настроить автоматический нагрев по таймеру. Достаточно установить время нагрева, вакуумирования и подачи азота, и программа автоматически завершит процесс прокалки и воздухообмена.

9. Защита от перегрева автоматически отключает электропитание при перегреве внутренней камеры.

10. Защита электрической нагревательной трубки от сверхтока и короткого замыкания.

11. Защита вентилятора для внутренней циркуляции воздуха от сверхтока и короткого замыкания.

12. Защита системы управления от сверхтока и короткого замыкания.

13. Взрывозащищенные дверцы специальной конструкции, устойчивые к высокому давлению. Оснащены функцией сброса избыточного давления.

Если внутренняя камера уже заполнена, оборудование автоматически отключает подачу азота и сухого газа. Это позволяет сэкономить газ и снизить его потери.

15. Установка независимой от времени звуковой и световой аварийной сигнализации.

16. Поставщик предоставляет вакуумную систему, способную создать вакуум одновременно в трех камерах. Когда будет достигнута необходимая степень вакуума в одном отделении, его клапан автоматически закроется, и начнется откачивание воздуха и создание вакуума в камерах другого отделения. В вакуумной системе используется комбинация масляного насоса и насоса Рутса, например масляный насос серии SV (расход 300 м³/ч) и насос Рутса (расход 1000 м³/ч).

17. Вакуумная система состоит из двухступенчатого вакуумного насоса и трубопровода. Вакуумный насос автономный или предоставленный поставщиком.

18. Трубопровод между вакуумным насосом и печью следует прокладывать рационально, в соответствии с утвержденными чертежами, прилагаемыми к действующему договору. Поставщик предоставляет вакуумные гофрированные трубы, рассчитанные на короткое расстояние. Если требуется прокладка дополнительных вакуумных трубопроводов, необходимо согласовать это заранее и назначить подрядчика по строительству.

19. Режим управления: рабочий цикл нагрева, вакуумирования и подачи газа выполняется автоматически под управлением ПЛК, работа каждой секции настраивается на сенсорном экране.

Ⅳ.Конструкция основных компонентов

1. Основные компоненты оборудования: стойка, бак, вакуумная система, подача азота, электрическое управление, внешняя и внутренняя циркуляция, система охлаждения (опция).

2. Корпус вакуумной камеры изготовлен в основном из листового металла. Оборудование оснащено системами нагрева, циркуляции воздуха, программного управления и т. д.

3. Вспомогательная система охлаждения состоит из клапанов для регулирования теплообмена, трубопроводов и вентиляторов высокого давления, которые охлаждают камеру снаружи.

4. Вспомогательная система охлаждения является общей для трех камер, при этом каждым из трех клапанов можно управлять независимо от работы других.

5. В состав вакуумной системы входят трубопроводы.

6. Материал корпуса: холоднокатанная листовая сталь марки A3, порошковая окраска с термообработкой, цвет — теплый серый.

7. Материал внутренней камеры: лист из промышленной нержавеющей стали марки 304 толщиной 5,0 мм.

8. Способ открывания дверец: по одной дверце. Промежуточный изоляционный слой между наружной и внутренней дверцами — волокно из силиката алюминия. Дверца печи оснащена компрессионным уплотнением (в закрытом состоянии она герметична). Наружная дверца печи изготовлена из листовой стали и окрашена порошковой краской с термообработкой.

9. Уплотнительное кольцо: О-образное уплотнительное кольцо из силиконовой резины изготовлено методом отливки в форму, устойчиво к высокой температуре и коррозии.

10. Положение и спецификации интерфейсов для вакуумной откачки и заполнения азотом: интерфейсы находятся на задней панели оборудования; вакуумное соединение — KF40, соединение трубы для сухого газа — 12 мм.

Ⅴ. Марки компонентов

1. Регулятор температуры: цифровой интеллектуальный контроллер температуры / микрокомпьютер с ПИД-регулированием и автоматическим расчетом (Shanghai Yatai).

2. Вакуумный манометр: вакуумметр Пирани (Inficon, Швейцария).

3. Вакуумный клапан / клапан подачи газа: высоковакуумный откидной клапан (Chuanbei).

4. Защита от перегрева: цифровой интеллектуальный контроллер температуры / микрокомпьютер с ПИД-регулированием и автоматическим расчетом (Shanghai Yatai).

5. Режим регулирования температуры: ПИД-регулирование + твердотельное реле на тиристорах (Shanghai Yatai).

6. Датчик температуры: термопара типа K.

7. ПЛК: для управления и обслуживания (Fujian).

8. Сенсорный экран: цветной ЖК-экран с диагональю 7 дюймов для управления и технического обслуживания.

9. Независимая сигнализация: звуковая и визуальная.

10. Нагревательная труба: Best.

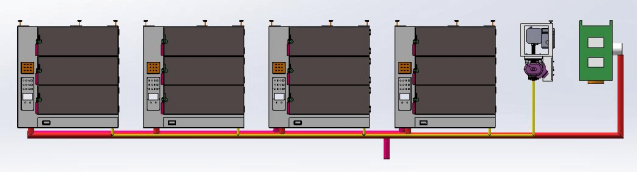

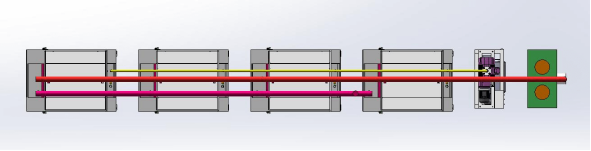

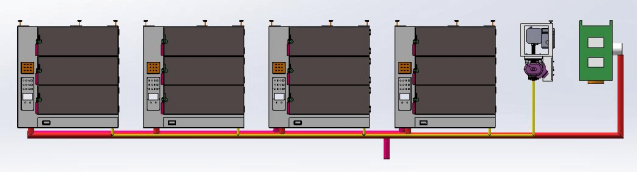

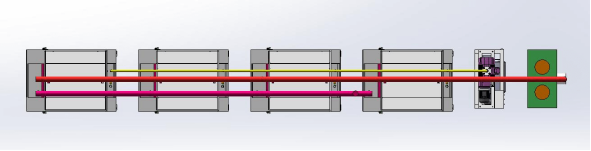

Ⅵ. Изображения оборудования

IPv6 network supported

IPv6 network supported